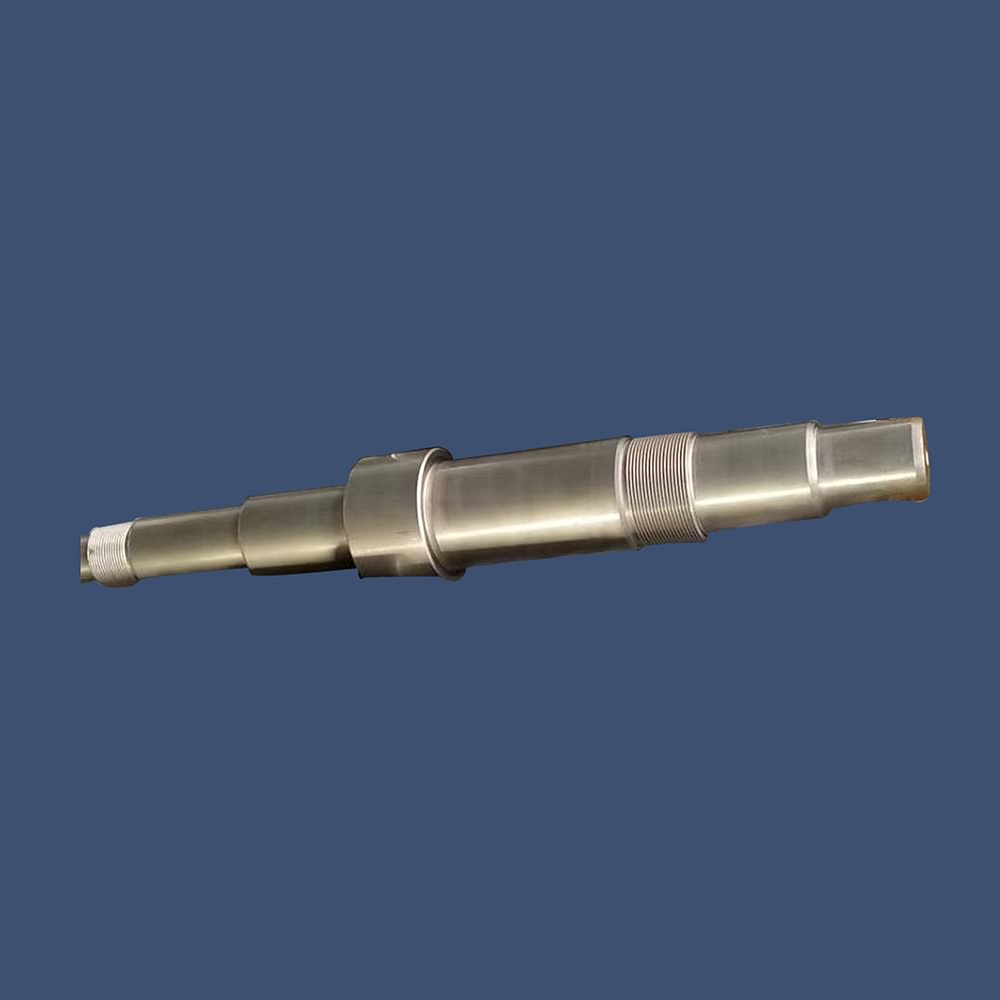

Powłoka pokrywająca powierzchnię

Proces powlekania powierzchni obejmuje malowanie proszkowe, galwanizację, anodowanie, cynkowanie ogniowe, niklowanie elektroniklowe, malowanie i tak dalej zgodnie z wymaganiami klienta.Zadaniem obróbki powierzchni jest zapobieganie korozji lub po prostu poprawa wyglądu.Ponadto niektóre z tych zabiegów zapewniają również ulepszone właściwości mechaniczne lub elektryczne, które przyczyniają się do ogólnej funkcjonalności elementu.

Malowanie proszkowe lub natryskiwanie– Przy tego rodzaju obróbce części metalowe należy wstępnie podgrzać do wymaganej temperatury, a następnie zanurzyć w złożu fluidalnym lub spryskać proszkiem.W przypadku utwardzania końcowego zależy to od konkretnych właściwości proszku.

Zwykle stosowanym proszkiem jest żywica epoksydowa lub Rilsan.

Galwanotechnika– Ten proces tworzy cienką metaliczną powłokę na podłożu.W procesie galwanizacji dodatnio naładowany prąd elektryczny przepływa przez roztwór zawierający rozpuszczone jony metali, a ujemnie naładowany prąd elektryczny przez metalową część, która ma być powlekana.Metale powszechne wykorzystywane do galwanizacji to kadm, chrom, miedź, złoto, nikiel, srebro, cyna i cynk.Prawie każdy metal nieszlachetny, który przewodzi prąd elektryczny, może zostać pokryty galwanicznie w celu zwiększenia jego wydajności.

Obróbka chemiczna– Ta metoda obejmuje procesy, w których w wyniku reakcji chemicznej powstają cienkie warstwy siarczku i tlenku.Typowe zastosowania to barwienie metali, ochrona przed korozją i gruntowanie powierzchni przeznaczonych do malowania.Czarny tlenek jest bardzo powszechną obróbką powierzchni części stalowych, a „pasywacja” służy do usuwania wolnego żelaza z powierzchni części ze stali nierdzewnej.

Utlenianie anodowe– Ten rodzaj obróbki powierzchni jest zwykle stosowany w przypadku metali lekkich, takich jak aluminium i tytan.Te warstewki tlenków powstają w wyniku elektrolizy, a ponieważ są one porowate, często stosuje się środki barwiące i barwiące w celu poprawy wyglądu estetycznego.Anodowanie to bardzo powszechna obróbka powierzchni, która zapobiega korozji części aluminiowych.Jeśli pożądana jest również odporność na zużycie, inżynierowie mogą określić wersję tej metody, która tworzy stosunkowo grubą, niezwykle twardą powłokę ceramiczną na powierzchni części.

Zanurzanie na gorąco– Ten proces wymaga zanurzenia części w rozpuszczonej cynie, ołowiu, cynku, aluminium lub lutowiu w celu utworzenia metalicznej warstwy powierzchniowej.Cynkowanie ogniowe to proces zanurzania stali w naczyniu zawierającym stopiony cynk.Stosowane do ochrony przed korozją w ekstremalnych środowiskach, barierki na drogach są powszechnie przetwarzane z tą obróbką powierzchni.

Obraz– Malowanie powierzchni jest zwykle określane przez inżynierów w celu poprawienia wyglądu części i odporności na korozję.Malowanie natryskowe, malowanie elektrostatyczne, zanurzanie, szczotkowanie i malowanie proszkowe to jedne z najczęstszych technik stosowanych do nakładania farby na powierzchnię elementu.Istnieje wiele rodzajów formuł farb do ochrony części metalowych w różnych środowiskach fizycznych.Przemysł motoryzacyjny zautomatyzował proces malowania samochodów osobowych i ciężarowych, wykorzystując tysiące robotycznych ramion i uzyskując niezwykle spójne wyniki.